L’industrie de l’injection plastique en Savoie connaît une véritable révolution technologique. Les entreprises savoyardes, reconnues pour leur expertise technique et leur capacité d’innovation, proposent des solutions de pointe pour optimiser les processus de fabrication. Cette évolution répond aux exigences croissantes en termes de qualité, de productivité et de respect de l’environnement. Que vous soyez un industriel cherchant à moderniser vos installations ou un entrepreneur explorant de nouvelles opportunités, découvrez comment l’ injection plastique en Savoie peut transformer votre approche de la production.

Techniques avancées d’injection plastique en savoie

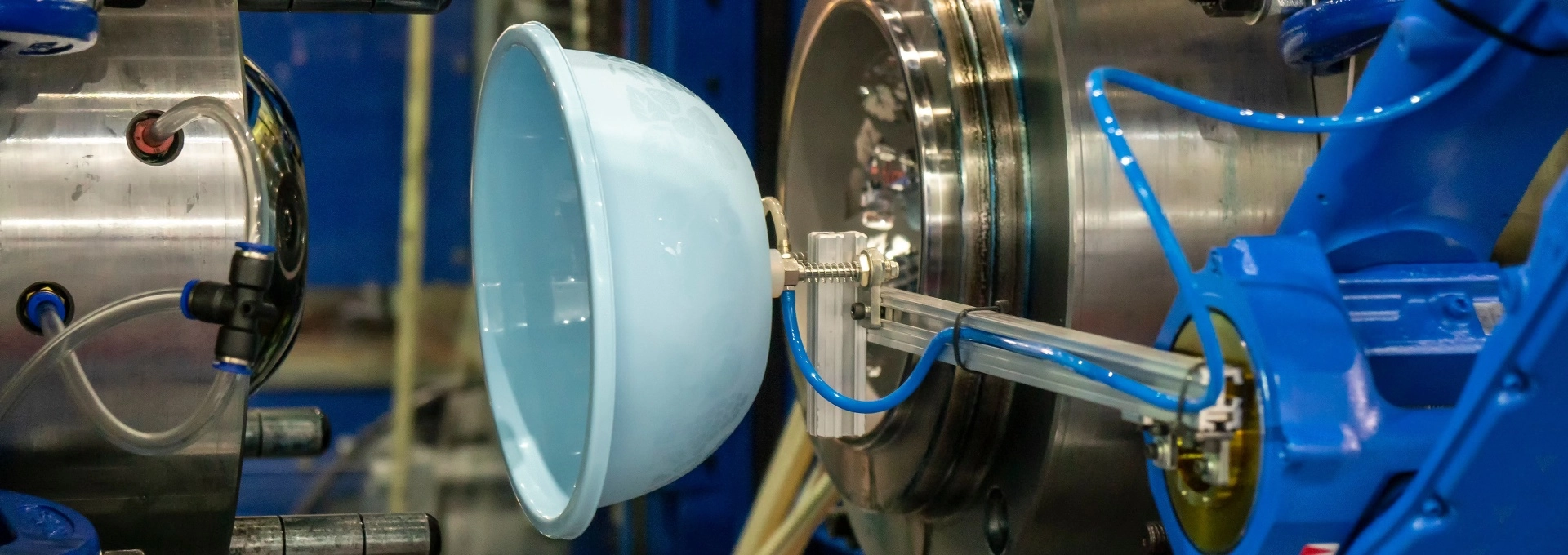

Les entreprises savoyardes spécialisées dans l’injection plastique ont développé des techniques de pointe pour répondre aux défis actuels de l’industrie. Ces innovations permettent d’améliorer significativement la qualité des pièces produites, tout en réduisant les coûts et les délais de fabrication. Parmi les avancées les plus notables, on peut citer l’injection assistée par gaz, l’injection bi-matière ou encore le moulage par compression.

L’injection assistée par gaz, par exemple, permet de créer des pièces creuses avec une excellente finition de surface. Cette technique réduit considérablement le poids des pièces, un avantage crucial pour de nombreux secteurs comme l’automobile ou l’aéronautique. Selon les dernières statistiques, cette méthode peut entraîner une réduction de poids allant jusqu’à 30% par rapport aux techniques traditionnelles.

Quant à l’injection bi-matière, elle offre la possibilité de combiner deux matériaux différents en une seule opération. Cette technique ouvre de nouvelles perspectives en termes de design et de fonctionnalités. Elle est particulièrement appréciée dans l’industrie des biens de consommation, où l’esthétique et la performance sont primordiales.

L’injection plastique moderne en Savoie ne se contente plus de produire des pièces, elle crée de véritables solutions sur mesure pour répondre aux besoins spécifiques de chaque client.

Optimisation des moules pour l’injection plastique

L’optimisation des moules est un aspect crucial de l’ injection plastique moderne. Les entreprises savoyardes ont investi massivement dans des technologies de pointe pour concevoir et fabriquer des moules toujours plus performants. Ces avancées permettent non seulement d’améliorer la qualité des pièces produites, mais aussi de réduire les temps de cycle et la consommation de matière première.

Conception assistée par ordinateur (CAO) des moules

La conception assistée par ordinateur (CAO) est devenue un outil incontournable dans l’optimisation des moules d’injection. Les logiciels de CAO permettent de simuler avec précision le comportement du plastique pendant l’injection, prévoyant ainsi les éventuels défauts avant même la fabrication du moule. Cette approche permet de réduire considérablement les temps de développement et les coûts associés aux modifications de moules.

Les dernières avancées en matière de CAO intègrent désormais des algorithmes d’intelligence artificielle capables d’optimiser automatiquement la conception des moules. Ces systèmes peuvent analyser des milliers de configurations possibles en quelques heures, proposant des designs innovants que même les ingénieurs les plus expérimentés n’auraient pas envisagés.

Utilisation de l’impression 3D pour prototypage rapide

L’impression 3D a révolutionné le processus de prototypage dans l’industrie de l’injection plastique. Cette technologie permet de créer rapidement des prototypes de moules ou de pièces, réduisant ainsi considérablement les délais de développement. En Savoie, de nombreuses entreprises utilisent désormais l’impression 3D pour valider leurs concepts avant de lancer la production en série.

L’utilisation de l’impression 3D pour le prototypage rapide peut réduire les temps de développement jusqu’à 70% par rapport aux méthodes traditionnelles. Cette rapidité permet aux entreprises de réagir plus efficacement aux demandes du marché et d’innover plus rapidement.

Systèmes de canaux chauds pour injection multi-cavités

Les systèmes de canaux chauds représentent une avancée majeure dans l’optimisation des moules multi-cavités. Ces systèmes permettent de maintenir le plastique à une température constante tout au long du processus d’injection, assurant ainsi une répartition uniforme de la matière dans toutes les cavités du moule.

L’utilisation de canaux chauds peut améliorer la qualité des pièces produites tout en réduisant les déchets de matière jusqu’à 20%. De plus, cette technologie permet d’augmenter la cadence de production, un avantage considérable pour les fabrications en grande série.

Traitements de surface des moules pour durabilité accrue

Les traitements de surface des moules constituent un autre domaine d’innovation crucial. Des techniques comme le revêtement au nitrure de titane ou le polissage laser permettent d’augmenter considérablement la durée de vie des moules tout en améliorant la qualité de surface des pièces produites.

Ces traitements de surface avancés peuvent prolonger la durée de vie des moules jusqu’à 300%, réduisant ainsi les coûts de maintenance et les temps d’arrêt de production. De plus, ils permettent d’obtenir des états de surface exceptionnels, essentiels pour certaines applications techniques ou esthétiques.

Automatisation et robotisation du processus d’injection

L’automatisation et la robotisation sont au cœur de la révolution de l’injection plastique en Savoie. Ces technologies permettent d’augmenter significativement la productivité tout en garantissant une qualité constante des pièces produites. Les entreprises savoyardes sont à la pointe de cette évolution, intégrant des solutions robotiques avancées dans leurs lignes de production.

Intégration de robots six axes pour manipulation des pièces

Les robots six axes représentent une avancée majeure dans l’automatisation de l’injection plastique. Ces robots, capables de mouvements complexes et précis, peuvent effectuer une multitude de tâches : extraction des pièces du moule, ébavurage, contrôle qualité, assemblage et conditionnement.

L’intégration de robots six axes peut augmenter la productivité jusqu’à 40% tout en réduisant les risques d’erreurs humaines. De plus, ces robots peuvent travailler 24h/24, 7j/7, permettant une production continue et optimisée.

Systèmes de vision artificielle pour contrôle qualité en temps réel

Les systèmes de vision artificielle révolutionnent le contrôle qualité dans l’industrie de l’injection plastique. Ces systèmes, équipés de caméras haute résolution et d’algorithmes d’analyse d’image sophistiqués, peuvent détecter les moindres défauts sur les pièces produites, en temps réel et avec une précision inégalée.

L’utilisation de systèmes de vision artificielle peut réduire le taux de défauts non détectés à moins de 0,1%, garantissant ainsi une qualité optimale des produits finis. Cette technologie permet également de collecter des données précieuses pour l’optimisation continue du processus de production.

Logiciels MES pour gestion de production optimisée

Les logiciels de Manufacturing Execution System (MES) jouent un rôle crucial dans l’optimisation de la production d’injection plastique. Ces systèmes permettent de superviser l’ensemble du processus de fabrication en temps réel, de la planification de la production à la gestion des stocks en passant par le suivi de la qualité.

L’implémentation d’un système MES peut améliorer l’efficacité globale des équipements (OEE) de 10 à 15%, tout en réduisant les temps d’arrêt et les gaspillages. Ces logiciels fournissent également des analyses détaillées qui permettent une amélioration continue des processus de production.

L’automatisation et la robotisation ne sont pas simplement des options, mais des nécessités pour rester compétitif dans l’industrie de l’injection plastique moderne.

Matériaux innovants pour l’injection plastique en savoie

L’innovation dans le domaine des matériaux est un autre aspect crucial de l’évolution de l’injection plastique en Savoie. Les entreprises de la région sont à l’avant-garde dans l’utilisation de nouveaux matériaux qui répondent aux exigences croissantes en termes de performance, de durabilité et de respect de l’environnement.

Bioplastiques et matériaux biodégradables

Les bioplastiques et les matériaux biodégradables représentent une tendance majeure dans l’industrie de l’injection plastique. Ces matériaux, dérivés de ressources renouvelables comme l’amidon de maïs ou la cellulose, offrent une alternative écologique aux plastiques traditionnels issus du pétrole.

L’utilisation de bioplastiques peut réduire l’empreinte carbone d’un produit jusqu’à 80% par rapport aux plastiques conventionnels. De plus, ces matériaux sont souvent biodégradables ou compostables, réduisant ainsi l’impact environnemental en fin de vie du produit.

Composites à fibres naturelles pour allègement des pièces

Les composites à fibres naturelles gagnent en popularité dans l’industrie de l’injection plastique. Ces matériaux, qui combinent des polymères avec des fibres naturelles comme le lin, le chanvre ou le jute, offrent un excellent rapport résistance/poids tout en étant plus écologiques que les composites traditionnels.

L’utilisation de composites à fibres naturelles peut réduire le poids des pièces jusqu’à 30% par rapport aux plastiques standard, tout en conservant des propriétés mécaniques similaires. Cette caractéristique les rend particulièrement attractifs pour les industries automobile et aérospatiale, où la réduction de poids est un enjeu crucial.

Polymères haute performance pour applications techniques

Les polymères haute performance représentent une autre catégorie de matériaux innovants utilisés en injection plastique. Ces matériaux, tels que le PEEK (polyétheréthercétone) ou le PPS (polysulfure de phénylène), offrent des propriétés exceptionnelles en termes de résistance mécanique, thermique et chimique.

Ces polymères haute performance peuvent remplacer le métal dans certaines applications, offrant une réduction de poids allant jusqu’à 70% tout en conservant des propriétés mécaniques similaires. Ils sont particulièrement appréciés dans les secteurs de l’aérospatiale, de l’automobile et du médical pour leur capacité à résister à des environnements extrêmes.

Réduction de l’impact environnemental de l’injection plastique

La réduction de l’impact environnemental est devenue une priorité pour l’industrie de l’injection plastique en Savoie. Les entreprises de la région mettent en œuvre des stratégies innovantes pour minimiser leur empreinte écologique tout en maintenant une haute performance économique.

L’éco-conception est au cœur de cette démarche. Les ingénieurs savoyards travaillent dès la phase de conception pour optimiser l’utilisation des matières premières, réduire la consommation d’énergie lors de la production et faciliter le recyclage en fin de vie du produit. Cette approche holistique permet de réduire l’impact environnemental sur l’ensemble du cycle de vie du produit.

L’utilisation de technologies d’injection avancées joue également un rôle crucial dans la réduction de l’impact environnemental. Par exemple, l’injection à faible pression permet de réduire la consommation d’énergie jusqu’à 50% par rapport aux méthodes traditionnelles. De même, les systèmes de récupération de chaleur permettent de valoriser l’énergie thermique générée pendant le processus d’injection, réduisant ainsi la consommation globale d’énergie de l’usine.

Le recyclage en circuit fermé est une autre innovation majeure mise en œuvre par les entreprises savoyardes. Cette approche consiste à réutiliser les déchets de production (carottes, pièces défectueuses) directement dans le processus de fabrication. Certaines entreprises parviennent ainsi à recycler jusqu’à 99% de leurs déchets de production, réduisant considérablement leur impact environnemental.

Industrie 4.0 et injection plastique connectée en savoie

L’avènement de l’Industrie 4.0 transforme profondément le secteur de l’injection plastique en Savoie. Les entreprises de la région adoptent massivement les technologies numériques pour créer des usines intelligentes, plus efficaces et plus flexibles.

Capteurs IoT pour maintenance prédictive des presses

L’utilisation de capteurs Internet of Things (IoT) pour la maintenance prédictive des presses d’injection représente une avancée majeure. Ces capteurs, installés sur les équipements critiques, collectent en temps réel des données sur leur état de fonctionnement.

Les systèmes de maintenance prédictive basés sur l’IoT peuvent réduire les temps d’arrêt non planifiés jusqu’à 50%, tout en augmentant la durée de vie des équipements de 20 à 40%. Cette approche permet non seulement d’optimiser la productivité, mais aussi de réduire les coûts de maintenance.

Analyse big data pour optimisation continue des processus

L’analyse big data joue un rôle crucial dans l’optimisation continue des processus d’injection plastique. Les entreprises savoyardes collectent et analysent d’énormes quantités de données provenant de l’ensemble de leur chaîne de production pour identifier les opportunités d’amélioration.

L’utilisation de l’analyse big data peut permettre d’améliorer l’efficacité globale des équipements (OEE) de 10 à 20%, tout en réduisant les coûts de production et en améliorant la qualité des produits. Cette approche data-driven permet une prise de décision plus rapide et plus précise à tous les niveaux de l’entreprise.

Jumeaux numériques pour simulationet amélioration des cycles d’injection

Les jumeaux numériques représentent une innovation majeure dans l’optimisation des processus d’injection plastique. Ces répliques virtuelles des équipements et des processus de production permettent de simuler et d’optimiser les cycles d’injection en temps réel, sans perturber la production réelle.

L’utilisation de jumeaux numériques peut réduire les temps de mise au point de nouveaux produits jusqu’à 50%, tout en améliorant la qualité des pièces produites et en réduisant les coûts de production. Cette technologie permet également d’anticiper les problèmes potentiels et de tester différentes configurations de production sans risque.

L’Industrie 4.0 n’est pas simplement une tendance, c’est une nécessité pour rester compétitif dans le secteur de l’injection plastique moderne.

En adoptant ces technologies avancées, les entreprises savoyardes d’injection plastique se positionnent à l’avant-garde de l’industrie. Elles sont capables de répondre aux exigences les plus strictes en termes de qualité, de flexibilité et d’efficacité, tout en réduisant leur impact environnemental. Cette transformation numérique ouvre la voie à une nouvelle ère de l’injection plastique, plus intelligente, plus durable et plus compétitive.